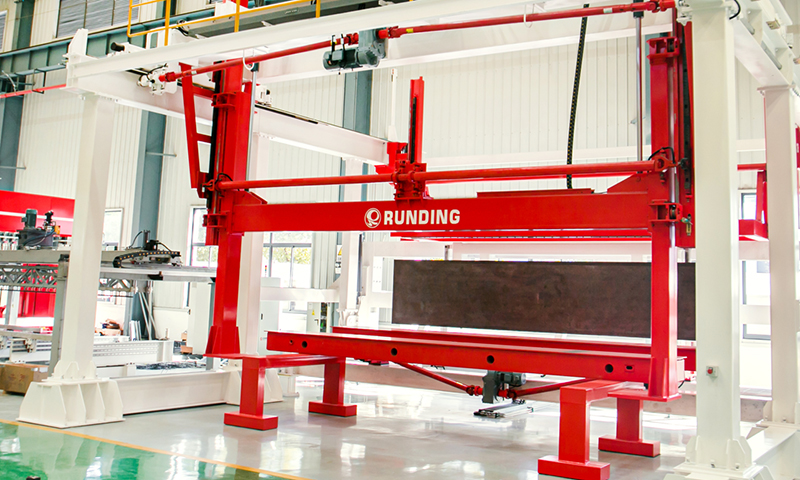

Jiangsu Runding تأسست في عام 2011, هو 04. ملحقات OEM مخصصة الموردين, هي شركة تكنولوجيا ذكية مبتكرة تركز على معدات خط الإنتاج الذكي لكتل AAC وألواح AAC وبناء سلسلة بيئية ذكية لمصانع منتجات AAC.

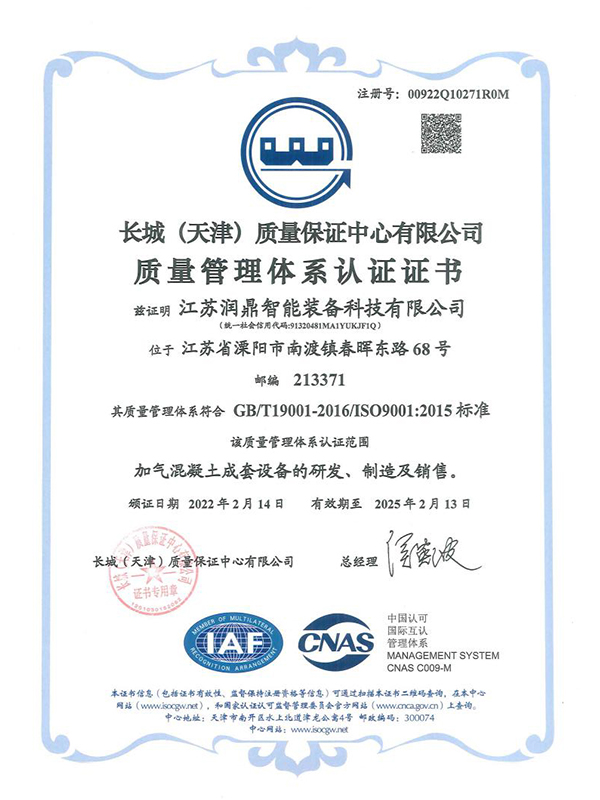

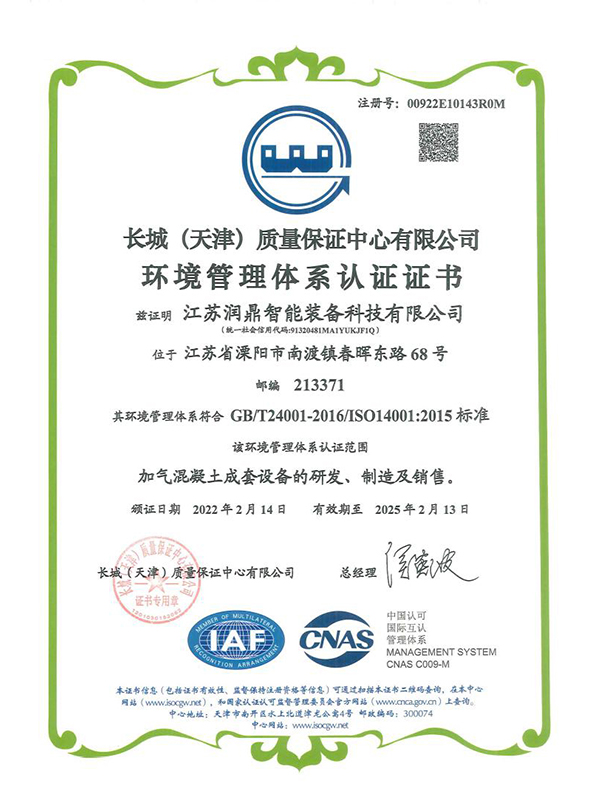

يقع المقر الرئيسي للشركة في مجمع ناندو الصناعي للمعدات الذكية، بمدينة ليانغ، بمقاطعة جيانغسو، حيث تجمع بين البحث والتطوير والإنتاج والمبيعات والخدمة. وتخدم الشركة العديد من العملاء في الداخل والخارج بفضل معداتها الذكية المبتكرة في خطوط إنتاج الخرسانة الخلوية (AAC)، وإدارة مصانعها الذكية، وصيغة عملية الخرسانة الخلوية (AAC)., 04. مركز خدمة مخصص في الصين الشركات المصنعة, تعزيز الابتكار التقني لصناعة AAC، والحصول على اعتراف إجماع الصناعة والسمعة الجيدة في السوق، وتصدير التصنيع الذكي الصيني إلى العالم.

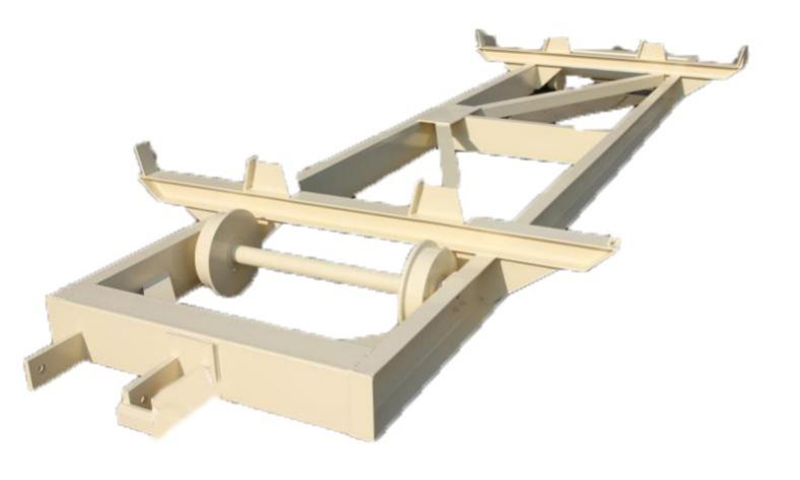

لقد أسست شركة Runding بقوة موقفًا إرشاديًا في صناعة معدات خط إنتاج AAC الذكية، ويركز موظفو Runding على التكنولوجيا والجودة والابتكار، لضمان المعدات المتقدمة والاستقرار والاقتصاد، مما يوفر للعملاء حلاً شاملاً لمنتجات AAC الذكية الاحترافية والمرضية.

ونحن نتطلع بصدق إلى الزيارات والتبادلات من جميع مناحي الحياة، والمساهمة بشكل مشترك في تطوير مواد البناء الخضراء وتعزيز الحياد الكربوني العالمي..