مقدمة لإنتاج كتلة AAC

ما هي كتل AAC؟

تعتبر كتل الخرسانة الملموسة (AAC) التي تم تعقيمها هي مواد بناء سابقة الوزن ، تم استخدامها في البناء لسنوات عديدة. تم اختراع AAC في العشرينات من القرن العشرين في السويد ، وهو مزيج من الأسمنت والليمون ورمل السيليكا والجبس والماء ، مع كمية صغيرة من مسحوق الألمنيوم المضافة كعامل رغوة. يتم سكب هذا الخليط في قوالب ، حيث يؤدي التفاعل الكيميائي بين الألومنيوم والمكونات الأخرى إلى توسيع المادة وتشكيل بنية خلوية مع ملايين من المسام الصغيرة المليئة بالهواء. هذه العملية تعطي AAC خصائصها الخفيفة والعربية المميزة. يشير الجزء "المكمّن التلقائي" من الاسم إلى عملية علاج البخار عالية الضغط التي تخضع لها الكتل ، مما يمنحهم قوتهم النهائية والمتانة.

مزايا استخدام كتل AAC في البناء

توفر كتل AAC عددًا من المزايا المهمة على مواد البناء التقليدية مثل طوب الطين المطلق والكتل الخرسانية.

خفيف الوزن: تجعل كثافةها المنخفضة كتل AAC سهلة التعامل ونقلها ، مما يقلل من تكاليف العمالة وجعل البناء أسرع. هذا يقلل أيضًا من الحمل الهيكلي على أساس المبنى ، والذي يمكن أن يكلف توفير وفورات في مشروع البناء الكلي.

العزل الحراري: يوفر الهيكل المسامي المليء بالهواء AAC العزل الحراري. هذا يساعد على الحفاظ على درجة حرارة داخلية مستقرة ، مما يقلل من الحاجة إلى التدفئة والتبريد ، مما يؤدي إلى انخفاض استهلاك الطاقة وتكاليفها.

مقاومة الحريق: كتل AAC غير قابلة للاحتراق ويمكن أن تصمد أمام درجات حرارة عالية ، مما يوفر مستوى عالٍ من مقاومة الحريق. هذا يعزز سلامة المباني التي شيدت مع AAC.

عزل الصوت: يوفر التركيب الخلوي أيضًا امتصاصًا جيدًا للصوت ، مما يجعل AAC فعالًا للعزل الصوتي والمساعدة في تقليل انتقال الضوضاء.

الصديق للبيئة: يستخدم إنتاج كتل AAC طاقة أقل من طوب الطوب التقليدي. بالإضافة إلى ذلك ، فهي مصنوعة من مواد خام غير سامة غير سامة ويمكن إعادة تدويرها. تساهم كفاءة الطاقة في المباني المصنوعة من AAC أيضًا في انخفاض بصمة الكربون.

المتانة ومقاومة الآفات: كتل AAC مقاومة للنمل الأبيض والآفات الأخرى ، وكذلك التعفن والعفن ، مما يضمن عمر طويل للهيكل.

الطلب على السوق وإمكانية النمو لكتل AAC

كان السوق العالمي لكتل AAC يشهد نموًا ثابتًا ، مدفوعًا بعدة عوامل. عزز التركيز المتزايد على البناء الأخضر وممارسات البناء المستدامة الطلب على مواد صديقة للبيئة مثل AAC. بالإضافة إلى ذلك ، فإن الحاجة المتزايدة إلى الإسكان بأسعار معقولة وفعالة في الاقتصادات النامية ، إلى جانب الوعي المتزايد بفوائد توفير الطاقة في AAC ، قد غذت المزيد من التوسع في السوق. إن براعة وسهولة استخدام كتل AAC تجعلها مناسبة لمجموعة واسعة من التطبيقات ، من المباني السكنية والتجارية إلى الهياكل الصناعية ، والتي تساهم في إمكاناتها القوية في السوق.

إعداد خط إنتاج كتلة AAC

المواد الخام: الأنواع ومتطلبات الجودة

يكمن جوهر إنتاج كتلة AAC في المزيج الدقيق للمواد الخام. تؤثر جودة ونسبة كل مكون بشكل مباشر على قوة المنتج النهائي وكثافةه وخصائصه الحراري.

السيليكا: هذا هو المكون الرئيسي ، حيث يوفر الجزء الأكبر من الهيكل الصلب للمواد. عادة ما يتم الحصول عليها من رمال السيليكا عالية الجودة ، والرماد المتطاير (نتيجة ثانوية لمحطات توليد الطاقة الفحم) ، أو الخبث الأرضي. يجب أن يكون محتوى السيليكا مرتفعًا ، ويجب أن تكون المادة أرضية بدقة لضمان مزيج ناعم ومتسق.

أسمنت: يتم استخدام أسمنت بورتلاند العادي (OPC) أو الأسمنت عالي الجودة مماثل كقائد رئيسي. يوفر القوة الأولية للخليط قبل تعقيم تلقائي ويساهم في السلامة الهيكلية النهائية للكتل.

الجير: يتفاعل الجير المائي (هيدروكسيد الكالسيوم) مع السيليكا لتشكيل هيدرات سيليكات الكالسيوم أثناء عملية التعقيم التلقائي. هذا التفاعل هو ما يعطي AAC قوته وطويلة الأجل. يجب أن يكون الجير المستخدم ذا نقاء عالي.

جبس: تتم إضافة كمية صغيرة من الجبس للتحكم في وقت تحديد الملاط ولتعزيز تكوين الهيكل البلوري اللازم أثناء المعالجة.

مسحوق الألومنيوم: هذا هو عامل الخميرة أو الرغوة. عندما يتم خلطها مع المكونات الأخرى ، فإنها تتفاعل مع العناصر القلوية (الأسمنت والليمون) لإنتاج غاز الهيدروجين. يشكل هذا الغاز ملايين الفقاعات الصغيرة في جميع أنحاء الملاط ، مما يخلق بنية هوية مميزة لكتلة AAC. تعد الدقة وجودة مسحوق الألمنيوم أمرًا بالغ الأهمية لعملية تهوية ثابتة.

عملية التصنيع: خطوات مفصلة من الخلط إلى المعالجة

إن إنتاج كتل AAC هو عملية مستمرة ومسيطر عليها للغاية يمكن تقسيمها إلى عدة مراحل رئيسية.

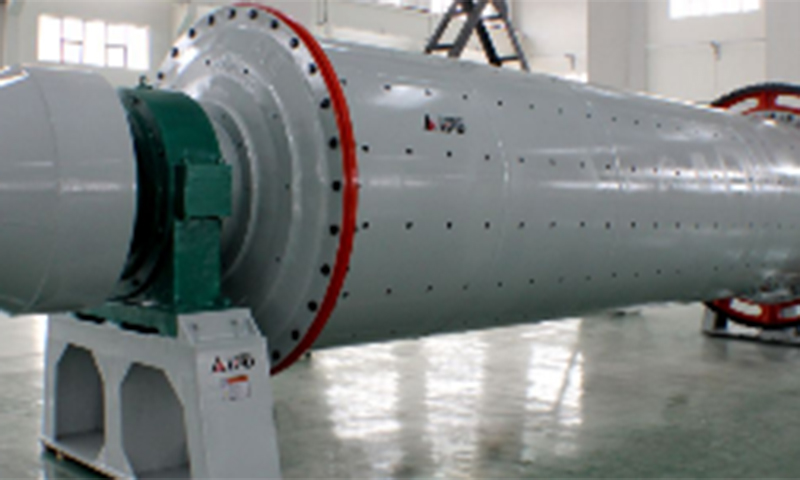

إعداد المواد الخام: يتم تخزين جميع المواد الخام الصلبة ، مثل السيليكا والأسمنت والليمون ، في صوامع. السيليكا (الرمال أو الرماد المتطاير) موجودة في مسحوق ناعم في مطحنة الكرة لزيادة تفاعلها.

خلط الملاط: يتم وزن المواد الخام المعدة بدقة ونقلها إلى خلاط. يضاف الماء ، ويتم خلط المكونات تمامًا لإنشاء ملاط متجانس. يتم التحكم في النسبة الدقيقة لكل مكون بواسطة نظام تجميع آلي لضمان الاتساق.

صب وتهوية: يتم سكب الملاط المختلط في قوالب فولاذية كبيرة. ثم تتم إضافة كمية صغيرة من مسحوق الألمنيوم ، والتي تبدأ على الفور التفاعل الكيميائي. يؤدي غاز الهيدروجين المنتج إلى ارتفاع الملاط ، مثل العجين ، لملء القالب. هذه العملية ، المعروفة باسم "ما قبل المعالجة" ، تستغرق عادة بضع ساعات.

القطع: بمجرد أن يتم ترسيخ الخليط إلى "كعكة" حازمة بما يكفي للتعامل معها ولكن لا تزال ناعمة بما يكفي لقطعها ، يتم رفعها بعناية من القالب. باستخدام آلة قطع متخصصة ، تكون الكعكة الكبيرة مقطوعة في أحجام الكتلة المطلوبة. يمكن إجراء هذا القطع باستخدام أسلاك فولاذية أو مجموعة من المناشير ، مما يضمن الأسطح السلسة والأبعاد الدقيقة.

تعقيم السيارات (علاج البخار عالي الضغط): يتم تحميل الكتل المقطوعة على العربات وينتقل إلى أدوات كبيرة ، والتي هي أساسا طباخات الضغط الصناعي. داخل الأوتوكلاف ، تتعرض الكتل للبخار المشبع عالي الضغط (عادة في درجات حرارة حوالي 190 درجة مئوية وضغوط من 12-13 بار). تعمل عملية المعالجة ذات الضغط العالي على تسريع التفاعلات الكيميائية ، مما يعطي AAC كتلها النهائي والمستقر البلوري وقوة استثنائية.

الفصل والتعبئة: بعد اكتمال عملية التعقيم التلقائي ، تتم إزالة الكتل ، وفصلها عن العربات ، وتفتيشها للجودة. ثم يتم تكديسها على المنصات ، وغالبًا ما تتقلص ، وتُعد للنقل.

المعدات: نظرة عامة على الآلات الأساسية

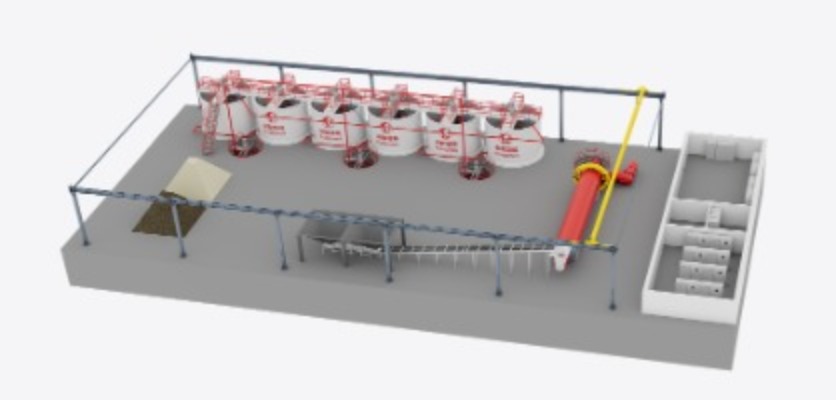

يعتمد خط إنتاج كتلة AAC الحديث على مجموعة من الآلات المتخصصة لأتمتة وتحسين كل مرحلة من مراحل العملية.

نظام الخلط والضاكفة: ويشمل ذلك صوامع لتخزين المواد الخام ، والمقاييس للوزن الدقيق ، وخلاط سعة كبيرة لإنشاء الملاط.

آلة القطع: آلة لقطع كعكة AAC الكبيرة إلى كتل فردية بدقة عالية.

نظام صب: قوالب فولاذية لتلقي الملاط ونظام التعامل لنقل القوالب والكعكة الصلبة.

Autoclave: جوهر المصنع ، وعاء الضغط الضخم حيث يتم علاج البخار عالي الضغط.

معدات التعامل مع المواد: تعتبر الرافعات العلوية ، والسيارات النقل ، والعربات ضرورية لنقل القوالب الثقيلة والكتل بين المراحل المختلفة من الإنتاج.

المعدات الأساسية لإنتاج كتلة AAC

نظام الخلط والضاكفة

هذا النظام هو نقطة انطلاق عملية الإنتاج ، حيث تكون الدقة ذات أهمية قصوى. وهو يتألف من صوامع متعددة لتخزين المواد الخام السائبة مثل السيليكا والأسمنت والليمون. . يزن المقاييس الآلية ونظام النقل ونقل كل مكون بنسب دقيقة إلى الخلاط. ثم يجمع الخلاط بين المواد الصلبة والماء وغيرها من المواد المضافة لإنشاء ملاط متجانس موحد. تستخدم الأنظمة المتقدمة التحكم في الكمبيوتر لضمان اتباع الوصفة الصحيحة لكل دفعة ، وهو أمر حيوي لاتساق المنتج.

آلة القطع: Precision and automation

بعد المعالجة الأولية ، يجب تقليص "كعكة" الخرسانة الهوائية الكبيرة إلى أحجام قابلة للتسويق. آلة القطع مسؤولة عن هذه الخطوة الحرجة. تستخدم آلات القطع الحديثة نظامًا من الأسلاك الفولاذية المتذبذبة أو المناشير المتخصصة لتقطيع الكعكة بدقة عالية. يمكن برمجتها لقطع كتل من أبعاد مختلفة ، بما في ذلك الأطوال والعرض والسماكة المختلفة في وقت واحد. يقلل الأتمتة في هذه المرحلة من النفايات وتضمن أن كل كتلة تلبي مواصفات الحجم الدقيق ، وهو أمر ضروري لكفاءة البناء وتقليل المخاض في الموقع.

آلة التشكيل: أنواع وقدرات مختلفة

القوالب هي حيث يحدث التهوية الأولية وتشكيل خليط AAC. فهي عادة ما تكون إطارات فولاذية مستطيلة. دور آلة القولبة هو ملء هذه القوالب مع الملاط المختلط الطازج. اعتمادًا على قدرة المصنع ، يمكن أن تكون هذه الأنظمة اليدوية أو الآلية بالكامل تصب النقل ونقل القوالب بكفاءة إلى منطقة ما قبل المعالجة. تم تصميم القوالب للتخلص السريع بمجرد وصول الكعكة إلى الاتساق المناسب للقطع.

الأوتوكلاف: الأهمية والمواصفات

يمكن القول إن Autoclave هو جزء مهم من المعدات في العملية بأكملها. . إنها وعاء الضغط الأسطواني الضخم حيث تحدث المعالجة النهائية وتعزيز كتل AAC. تتعرض الكتل للبخار المشبع عالي الضغط عند درجات حرارة حوالي 190 درجة مئوية. تؤدي هذه البيئة إلى تفاعل كيميائي نهائي ، وتحويل المكونات النيئة إلى مادة مستقرة ودائمة ذات كثافة منخفضة وقوتها العالية. تحدد مواصفات AutoClave ، مثل الحجم وضغط التشغيل ، حجم إنتاج المصنع وجودة المنتج النهائي.

الرافعات ومعدات التعامل مع المواد

نظرًا لوزن القوالب والحجم الكبير للكتل التي يتم معالجتها ، يعد نظام معالجة المواد القوي أمرًا ضروريًا للتشغيل الفعال. هذا يشمل عادة:

الرافعات العلوية لرفع وتحريك القوالب الكبيرة.

نقل السيارات لنقل العربات المحملة مع كتل من منطقة القطع إلى الأوتوملاف.

شوكية أو مكدس تلقائي لنقل الكتل المنتهية المنصوص عليها في مناطق التخزين أو الشحن.

المرجل: بخار للعلاج

يعد الغلاية ذات السعة العالية مكونًا أساسيًا لنظام التعقيم التلقائي. وهي مسؤولة عن توليد البخار ذي الضغط العالي المطلوب لعملية المعالجة. تؤثر كفاءة المرجل بشكل مباشر على استهلاك الطاقة والتكاليف التشغيلية للمصنع. يعد العزل المناسب ونظام الغلايات الذي تم صيانته جيدًا مفتاحًا لتحسين هذا الجزء المكثف للطاقة في خط الإنتاج.

خط إنتاج كتلة AAC: دليل خطوة بخطوة

تصنيع كتل AAC هي عملية رائعة تجمع بين الكيمياء والهندسة والأتمتة. يقوم خط الإنتاج الحديث بتنظيم هذه العناصر في تدفق سلس ، من المواد الخام إلى المنتج النهائي.

تحضير المواد الخام

الخلط والسكب

قبل المعالجة

قطع

تعقيم

الفصل والتعبئة

تحليل التكلفة لإنتاج كتلة AAC

الاستثمار الأولي: الأراضي والآلات والبناء

الاستثمار الأولي لإنشاء مصنع خط الإنتاج AAC Block كبير ويتضمن العديد من المكونات الرئيسية:

اكتساب الأراضي: يعتمد حجم الأرض المطلوبة على القدرة الإنتاجية المخططة للمصنع. سوف تتطلب سعة أكبر مساحة أكبر لتخزين المواد الخام ومرافق الإنتاج وتخزين البضائع الجاهزة والمباني الإدارية.

بناء المصانع: ويشمل ذلك تكلفة بناء سقيفة المصنع الرئيسية ، والمستودعات للمواد الخام والمنتجات النهائية ، وغرفة الغلايات ، ومحطة فرعية للطاقة ، وكتلة إدارية.

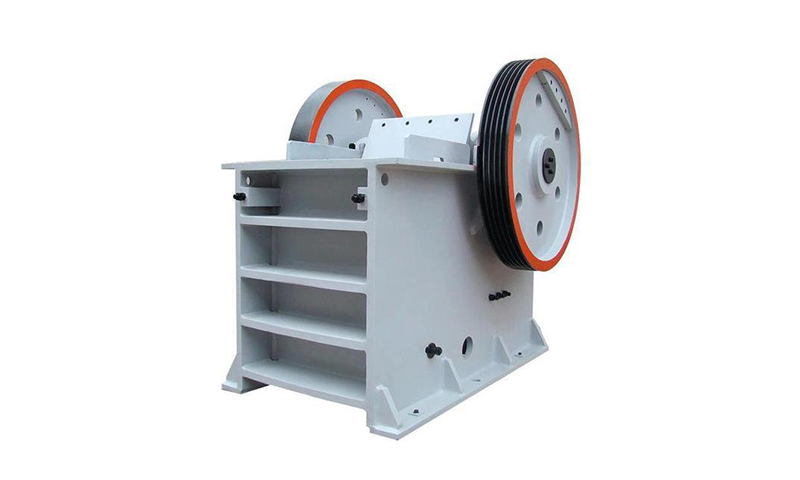

الآلات والمعدات: هذا هو الجزء المهم من الاستثمار الأولي. تختلف التكلفة على نطاق واسع بناءً على السعة الإنتاجية المطلوبة ومستوى الأتمتة. سيكون خط السعة العالية التلقائي بالكامل أكثر تكلفة بكثير من خط السعة شبه الملقحة. تشمل التكلفة جميع المعدات الأساسية ، مثل نظام التجويف ، ومطحنة الكرة ، والخلاط ، والقوالب ، وآلة القطع ، والعلاج التلقائي ، والمراجل ، وأنظمة معالجة المواد.

التثبيت والتكليف: تكلفة تثبيت جميع الآلات وتكليف المصنع للتأكد من أنها تعمل بشكل صحيح وكفاءة. يمكن أن يشمل ذلك أيضًا التدريب لموظفي التشغيل.

صندوق الطوارئ: من الحكمة تخصيص جزء من الميزانية (عادة 10-15 ٪) للتكاليف غير المتوقعة.

التكاليف التشغيلية: المواد الخام والعمالة والطاقة والصيانة

بمجرد تشغيل المصنع ، يجب إدارة مجموعة منفصلة من التكاليف المتكررة للربحية:

مواد خام: هذا هو نفقات كبيرة جارية. تكلفة المواد الخام - سليكا (الرمال أو الرماد المتطاير) ، الأسمنت ، الجير ، الجبس ، ومسحوق الألومنيوم - يخضع لتقلبات السوق. تأمين الموردين الموثوقين والفعالين من حيث التكلفة أمر حيوي.

تَعَب: تكلفة التوظيف والاحتفاظ بقوى عاملة ماهرة ، بما في ذلك المهندسين ومشغلي الماكينة والفنيين والموظفين الإداريين. قد يتطلب خط الإنتاج الأكثر تلقائيًا عددًا أقل من العمال ولكن أكثر من موظفي تقنيين ذوي مهارة عالية.

طاقة: إنتاج AAC هو عملية كثيفة الطاقة. تأتي تكاليف الطاقة الأولية من الكهرباء اللازمة لتشغيل مختلف الآلات (الطواحين ، القطع ، الناقلات) والوقود (الفحم ، الغاز الطبيعي ، أو الزيت) اللازمة للمرجل لإنتاج البخار للوحات الذاتية.

صيانة: يعد الصيانة المنتظمة لجميع الآلات ضرورية لمنع الأعطال وضمان الكفاءة على المدى الطويل. ويشمل ذلك كل من الخدمة الروتينية وتكلفة استبدال الأجزاء البالية.

المرافق والنفقات العامة: وتشمل التكاليف التشغيلية الأخرى المياه والضرائب والتأمين والنفقات الإدارية.

العائد على الاستثمار والربحية: العوامل التي تؤثر على الربحية

تتأثر عائد الاستثمار (ROI) والربحية الإجمالية لخط إنتاج كتلة AAC بعدد من العوامل:

كفاءة الإنتاج: تعظيم الإخراج مع تقليل النفايات هو المفتاح. سيكون لخط إنتاج مصمم جيدًا مع مستوى عال من الأتمتة والمعدات الموثوقة كفاءة إنتاج أعلى.

سعر السوق: يتم تحديد سعر بيع كتل AAC من خلال الطلب على السوق الإقليمي ، والمنافسة ، وتكلفة مواد البناء البديلة.

تكاليف المواد الخام: يمكن أن تؤثر إدارة سلسلة التوريد الفعالة والقدرة على مصدر المواد بسعر تنافسي بشكل كبير على النتيجة النهائية.

إدارة الطاقة: يمكن أن يساعد تنفيذ تقنيات وممارسات توفير الطاقة في تقليل واحدة من أكبر النفقات التشغيلية.

جودة المنتج: يمكن أن يؤدي إنتاج كتل عالية الجودة تلبي معايير الصناعة باستمرار إلى الحصول على سعر أفضل وبناء سمعة قوية للعلامة التجارية.

الاعتبارات الرئيسية لاختيار خط إنتاج كتلة AAC

سعة: مطابقة الإنتاج للطلب في السوق

مستوى الأتمتة: موازنة التكلفة والكفاءة

تقنية: أحدث التطورات في إنتاج كتلة AAC

سمعة المورد: اختيار مصنعي المعدات الموثوقة

مراقبة الجودة في تصنيع كتلة AAC

| مرحلة مراقبة الجودة | الاختبارات / النقاط الرئيسية | الغرض / التركيز | القضايا المشتركة والوقاية |

|---|---|---|---|

| فحص المواد الخام | رمال السيليكا ، نقاء الجير ، جودة الأسمنت | تأكد من تلبية المواد الخام المواصفات | يمكن أن تسبب المواد المتدنية قوة أو كثافة غير متساوية ، مما يؤثر على جودة المنتج النهائي |

| دقة الأبعاد | قياس الطول والعرض والارتفاع (± 1.5 مم) | ضمان ملاءمة مناسبة في البناء وتقليل استخدام الملاط | آلات القطع المعايرة بشكل سيئ أو توسع "كعكة خضراء" غير متساوية |

| قوة الضغط | اختبار القدرة على حمل الحمل في آلة الضغط | تأكد من السلامة للجدران الحاملة للحمل أو غير الحمل | نسب المواد الخام غير الصحيحة أو ظروف التعقيم غير المستقرة |

| الكثافة الجافة | عادة 400-800 كجم/متر مكعب | تقييم خصائص الوزن الخفيف والعزل | نسب المزيج غير المتناسقة أو درجة حرارة/ضغط أوتوكية غير متساوية |

| الموصلية الحرارية | قياس مقاومة نقل الحرارة | تقييم أداء العزل | التناقضات المادية أو العوقة التلقائية غير السليمة |

| تجفيف الانكماش | قياس الانكماش بعد التجفيف | منع تكسير الجدار | مزيج غير لائق أو قطع أو علاج |

| امتصاص الماء | قياس امتصاص المياه | ضمان الأداء والمتانة | يقلل الامتصاص العالي من المتانة على المدى الطويل |

| اختبار المنتج النهائي | نموذج اختبار لجميع الخصائص الرئيسية لكل دفعة | تسجيل البيانات وتحليل الاتجاهات | إهمال الاختبار قد يؤخر الكشف عن العيوب |

خاتمة

تعمل صناعة كتلة AAC على طريق الابتكار المستمر ، مدفوعة بالدفع العالمي للاستدامة ، وزيادة الطلب على الإسكان الميسور ، والتطورات التكنولوجية السريعة. تقوم هذه الاتجاهات بإعادة تشكيل كيفية إنتاج كتل AAC واستخدامها ، مما يعد بمستقبل أكثر كفاءة وصديقًا للبيئة لقطاع البناء.

التقدم التكنولوجي: الأتمتة و AI

الأتمتة المتقدمة والروبوتات: في حين أن الأتمتة هي بالفعل ميزة رئيسية لنباتات AAC الحديثة ، فإن الجيل القادم سيشهد روبوتات أكثر تطوراً. ستقوم الروبوتات بإجراء مجموعة واسعة من المهام ، بدءًا من معالجة المواد الدقيقة والتكديس إلى العبوة المعقدة وتفتيش الجودة. هذا يقلل من الخطأ البشري ، ويزيد من سرعة الإنتاج ، ويعزز السلامة.

مراقبة الجودة التي تحركها AI: سوف AI والتعلم الآلي ثورة في مراقبة الجودة. . ستتمكن الأنظمة التي تعمل بالطاقة الذكرية ذات الكاميرات والمستشعرات عالية الدقة من اكتشاف حتى أدنى عيوب على الكتل أثناء تحركها لأسفل في خط الإنتاج. يسمح ذلك بإجراء تعديلات في الوقت الفعلي على العملية ، وضمان جودة متسقة وتقليل النفايات.

الصيانة التنبؤية: بدلاً من اتباع جدول الصيانة الثابتة ، ستمكّن منظمة العفو الدولية وتحليلات البيانات الصيانة التنبؤية. ستراقب أجهزة الاستشعار على المعدات الأداء والتنبؤ بموعد فشل أحد المكون ، مما يسمح للصيانة الاستباقية قبل حدوث انهيار مكلف.

الممارسات المستدامة: الابتكارات في الإنتاج الصديق للبيئة

مواد النفايات كمواد خام: البحث مستمر لزيادة استخدام المواد المعاد تدويرها والمنتجات الثانوية الصناعية. يعد استخدام الرماد المتطاير أمرًا شائعًا بالفعل ، لكن الابتكارات المستقبلية قد تشمل دمج تيارات النفايات الأخرى مثل الزجاج المكسور أو أنواع معينة من البلاستيك لإنشاء مواد هجينة ملائمة للبيئة وعالية الأداء.

انخفاض استهلاك الطاقة: ستركز النباتات المستقبلية على تحسين استخدام الطاقة ، وخاصة في عملية التعقيم المكثفة للطاقة. ستكون الابتكارات في تكنولوجيا المرجل وأنظمة استرداد حرارة النفايات أمرًا بالغ الأهمية في تقليل الطلب العام للمصنع للطاقة.

إنتاج الكربون المحايد: الهدف النهائي لهذه الصناعة هو تحقيق إنتاج محايد للكربون. يمكن أن يتضمن ذلك استخدام مصادر الطاقة المتجددة لتشغيل المصنع ، وتقليل انبعاثات الكربون ، وتطوير وصفات جديدة تستخدم مجلدات الكربون المنخفضة.