1. تحسين تحسين عمليات الإنتاج

1. التصميم الدقيق واختيار المواد

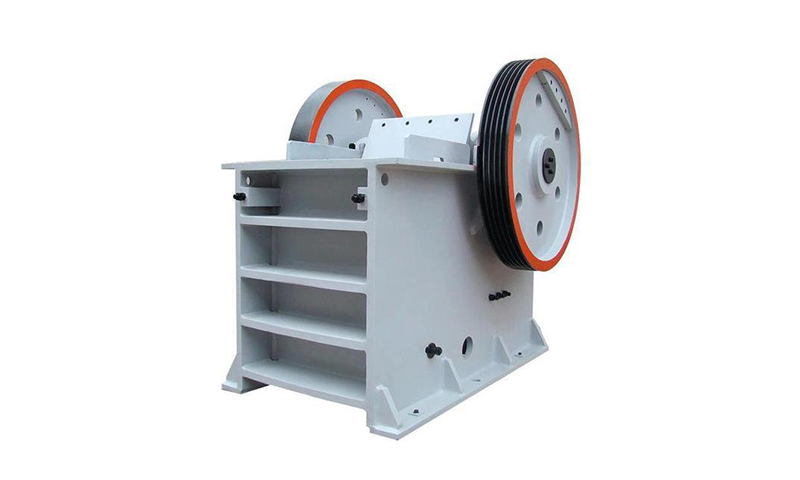

عند الإنتاج آلات كتلة الوزن الخفيف يؤثر اختيار المواد بشكل مباشر على أداء وتكلفة المعدات. الهدف من التصميم الخفيف هو تقليل وزن المعدات لتقليل تكاليف النقل والتركيب مع الحفاظ على قوة ومتانة المعدات. ولتحقيق ذلك ، يمكن للمصنعين استخدام فولاذ سبيكة أعلى وأخف وزناً أو مواد مركبة ، والتي لا يمكن أن تقلل فقط من الوزن الكلي ، ولكن أيضًا تحسين مقاومة التآكل ومقاومة الضغط للمعدات ، وبالتالي تمديد عمر خدمة الجهاز.

على سبيل المثال ، يمكن أن يؤدي استخدام المواد الصلب العالية ذات القوة أو المواد المركبة إلى تقليل وزن الهيكل الكلي للمعدات ، مما يمكن أن يقلل التكلفة أثناء النقل والتركيب. في الوقت نفسه ، من خلال تحسين التصميم ، تجنب استخدام الكثير من المواد الزائدة عن الحاجة ، وضمان أقصى قدر من الاستخدام للمواد ، وتقليل النفايات.

2. تحسين العملية والتحكم الدقيق

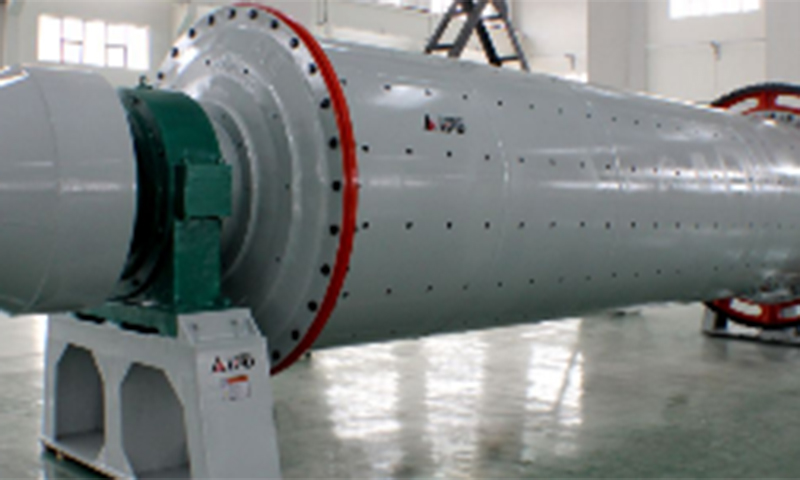

في عملية تصنيع آلات كتلة الوزن الخفيف ، يمكن أن تحسن تدفقات العملية المكررة ومعدات الإنتاج عالية الدقة بشكل فعال كفاءة الإنتاج وضمان جودة كل رابط. من خلال تحسين عملية الإنتاج واستخدام معدات تصنيع CNC عالية الدقة ، يمكن تقليل الأخطاء والخسائر ، مما يقلل من تكاليف الإنتاج وتحسين استقرار المنتج واتساقه.

على سبيل المثال ، يمكن أن يضمن استخدام أدوات آلة CNC (CNC) لمعالجة الأجزاء دقة كل جزء وتقليل إعادة صياغة ونفايات المواد الناتجة عن أخطاء المعالجة. يمكن أن تجعل تكنولوجيا المعالجة الدقيقة ومراقبة الجودة الصارمة كل آلة كتلة خفيفة الوزن تلبي المتطلبات المحددة مسبقًا لمؤشرات الأداء المختلفة ، وبالتالي تحسين الأداء الكلي للآلة بأكملها وتقليل تكلفة الإصلاح والصيانة لاحقًا.

3. مراقبة العملية الذكية وتعديلها

مع تطوير تكنولوجيا المعلومات الرقمية والمعلومات ، أصبحت أنظمة مراقبة العمليات الذكية وسيلة مهمة لتحسين عمليات الإنتاج. من خلال المراقبة في الوقت الفعلي للمعلمات المختلفة في عملية الإنتاج ، مثل درجة الحرارة والضغط والسرعة ، وما إلى ذلك ، يمكن للمصنعين اكتشاف المشكلات على الفور في الإنتاج وإجراء التعديلات ، وبالتالي تجنب ظهور المنتجات غير المؤهلة وتقليل معدلات الخردة ونفايات الموارد.

على سبيل المثال ، في عملية تشكيل الكتلة ، من خلال تثبيت أجهزة الاستشعار وأنظمة التحكم الذكية ، والمراقبة في الوقت الفعلي لتغيرات الضغط ودرجة الحرارة ، عندما يتم اكتشاف تشوهات ، يمكن للنظام ضبط معلمات الإنتاج تلقائيًا أو إصدار إنذارات لمنع فشل الجهاز أو تدهور جودة المنتج. لا يمكن لهذا التحكم الذكي في الإنتاج تحسين جودة المنتج فحسب ، بل يقلل أيضًا من نفايات الموارد غير الضرورية وتقليل التكاليف في عملية الإنتاج.

2. تحسين مستوى الأتمتة

1. تطبيق نظام التحكم في الأتمتة

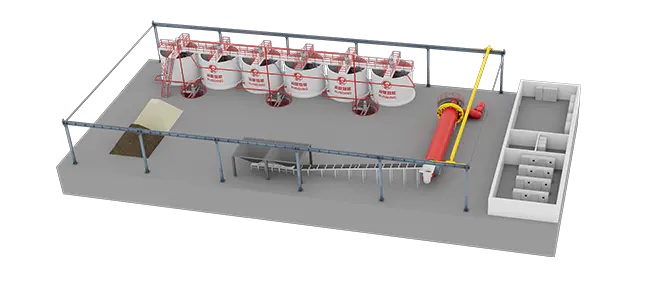

تعد تكنولوجيا الأتمتة وسيلة فعالة لتحسين كفاءة الإنتاج وتقليل تكاليف العمالة. في عملية إنتاج آلة كتلة الوزن الخفيفة ، يمكن لنظام التحكم في الأتمتة أن يدرك أتمتة العملية بأكملها من تغذية المواد الخام إلى توصيل المنتج النهائي ، وتقليل التدخل اليدوي وأخطاء التشغيل. من خلال نظام التحكم في PLC (وحدة تحكم المنطق القابلة للبرمجة) ، يمكن للمعدات تحقيق تحكم وضبط دقيقون ، وبالتالي تحسين كفاءة الإنتاج واستقرار تشغيل المعدات.

يمكن لنظام الأتمتة أيضًا ضبط المعلمات المختلفة في عملية الإنتاج ، مثل نسبة الخلط وضغط القولبة والسرعة ، وفقًا للبيانات في الوقت الفعلي ، لضمان اتساق وجودة كل مجموعة من المنتجات. إن تعميم أنظمة التحكم في الأتمتة يجعل عملية الإنتاج أكثر كفاءة ودقة ، ويقلل بشكل كبير من الحاجة إلى التشغيل اليدوي ، مما يقلل من تكاليف العمالة بشكل فعال.

2. الأتمتة الآلية والذكاء الاصطناعي

في عملية إنتاج آلة كتلة الوزن الخفيف يمكن أن يؤدي تطبيق الذكاء الاصطناعي والروبوتات إلى تحسين مستوى الأتمتة ، وخاصة في معالجة المواد ، وتكديس التراص والقولبة. من خلال إدخال الروبوتات الصناعية ، يمكن للمصنعين تحقيق عمليات إنتاج أكثر كفاءة ، وخفض تكاليف العمالة ، وزيادة سرعة الإنتاج ، وضمان تناسق المنتج والدقة.

على سبيل المثال ، يمكن أن تحمل روبوتات المناولة الآلية تلقائيًا كائنات ثقيلة على خط الإنتاج ، مما يقلل من مخاطر وكثافة العمالة للتعامل اليدوي. من خلال مزيج من الروبوتات وخوارزميات الذكاء الاصطناعي ، يمكن تعديل كل التفاصيل في عملية الإنتاج من خلال البيانات في الوقت الفعلي لضمان أقصى فائدة لكل عملية. في الوقت نفسه ، يمكن للدقة العالية لتشغيل الروبوت أن تضمن أيضًا اتساق حجم كل كتلة ، مما يقلل من تقلبات الجودة الناجمة عن أخطاء التشغيل اليدوية.

3. الإنتاج الرقمي والتصنيع الذكي

يمكن أن يحقق استخدام طرق الإنتاج الرقمية لتوصيل روابط التصميم والتصنيع والإدارة درجة عالية من الأتمتة والذكاء في عملية الإنتاج. يمكن لمنصة التصنيع الرقمية جمع البيانات المختلفة وتحليلها في عملية الإنتاج بأكملها في الوقت الفعلي ، وبالتالي تحسين جدولة الإنتاج وتخصيص الموارد ، وتقليل روابط الإنتاج غير الضرورية ونفايات الوقت.

لا يمكن لنظام التصنيع الذكي تحسين كفاءة الإنتاج بشكل فعال فحسب ، بل يكتشف أيضًا فشل المعدات المحتملة مقدمًا من خلال التحليل التنبئي ، وتقليل معدل فشل المعدات ووقت التوقف. يمكن أن يؤدي تطبيق الانصهار للبيانات الضخمة وتكنولوجيا الذكاء الاصطناعي إلى تحسين مستوى الذكاء في عملية الإنتاج ويحقق تأثير تقليل التكاليف وزيادة الكفاءة.

3. تحسين كفاءة الإنتاج وتقليل استهلاك الطاقة

1. تحسين نظام إدارة الطاقة

في عملية إنتاج lightweight block machines, energy consumption is an important cost factor. By optimizing the energy management system and improving the energy efficiency of equipment, it can not only reduce the energy consumption per unit product, but also reduce operating costs.

على سبيل المثال ، يمكن أن يؤدي استخدام المحركات الفعالة وتكنولوجيا التحكم في التردد المتغيرة إلى ضبط حالة تشغيل المحرك وفقًا للطلب على الحمل وتقليل نفايات الطاقة. بالإضافة إلى ذلك ، يعد التصميم المعقول لنظام التبريد ونظام التدفئة في المعدات لتجنب استهلاك الطاقة المفرط أيضًا بمثابة مقياس رئيسي لخفض تكاليف الإنتاج.

2. تحسين كفاءة الطاقة في عملية الإنتاج

في الإنتاج الفعلي ، من خلال تحسين كفاءة الطاقة لكل رابط ، يمكن تخفيض تكاليف استهلاك الطاقة وتكاليف التشغيل. على سبيل المثال ، تحسين كفاءة نظام الهواء المضغوط وتقليل خسائر تدفق الهواء ؛ تحسين عملية التدفئة والتجفيف لضمان التحكم الدقيق في درجة حرارة التدفئة والوقت لتجنب نفايات الطاقة.

في الوقت نفسه ، يمكن أن يؤدي تخطيط الإنتاج المعقول أيضًا إلى جعل المعدات في أفضل حالة عمل موفرة للطاقة ، وتقليل وقت الإنتاج غير الفعال وغير الفعال ، وبالتالي تقليل تكاليف الطاقة وتكاليف الإنتاج.