ال خط إنتاج البلوك AAC أحدثت ثورة في صناعة البناء والتشييد من خلال توفير مواد بناء خفيفة الوزن ومتينة وصديقة للبيئة. تُستخدم كتل الخرسانة الخلوية المعقمة (AAC) على نطاق واسع نظرًا لخصائصها العازلة، ووزنها المنخفض، وسهولة تركيبها. يعد فهم المراحل الحرجة التي تنطوي عليها عملية الإنتاج أمرًا بالغ الأهمية للمصنعين الذين يهدفون إلى تحسين خطوط الإنتاج الخاصة بهم وضمان إنتاج عالي الجودة.

تحضير المواد الخام

ال production of AAC blocks begins with the careful selection and preparation of raw materials. The primary ingredients in AAC block manufacturing are:

- الاسمنت: يعمل بمثابة الموثق في المزيج.

- الجير: يساهم في قوة الكتلة وقابليتها للتشغيل.

- الرمال: يوفر الهيكل للكتلة ويساعد في تحقيق الكثافة المطلوبة.

- مسحوق الألومنيوم: مسؤول عن تمدد الخرسانة أثناء التفاعل الكيميائي.

- الماء: يستخدم لتنشيط الخليط وتشكيل الملاط الأساسي.

نسب المواد:

ال raw materials are mixed in specific proportions to ensure the right balance between strength, density, and thermal insulation. The proportions might slightly vary based on local availability of materials, but a typical AAC block mix might look like this:

| المواد الخام | الكمية (%) |

|---|---|

| الاسمنت | 50-60% |

| الجير | 10-15% |

| الرمال | 25-30% |

| مسحوق الألمنيوم | 0.05-0.1% |

| الماء | 40-45% |

ال key to successful AAC block production is the precision with which these materials are blended. Any deviation in the ratio can affect the block’s density, thermal properties, and structural integrity.

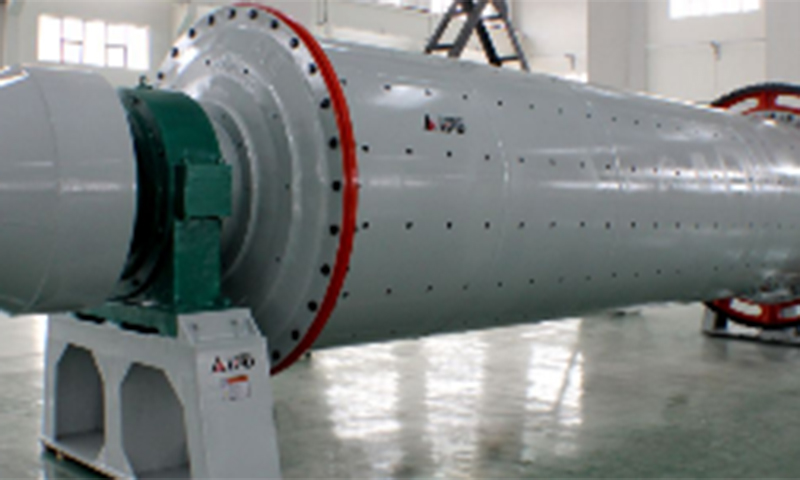

الخلط وتحضير الملاط

بمجرد جمع المواد الخام، فإن الخطوة التالية في خط الإنتاج هي تحضير الملاط. يتم خلط الأسمنت والجير والرمل والماء بنسب محددة في خلاط كبير. ثم يضاف مسحوق الألومنيوم إلى الملاط، الذي يتفاعل مع الجير والماء لإنتاج غاز الهيدروجين. يؤدي هذا التفاعل الكيميائي إلى ارتفاع الخليط، مما يؤدي إلى تكوين فقاعات وينتج عنه اتساق يشبه الرغوة.

هذه الرغوة هي التي تمنح كتل AAC خصائصها خفيفة الوزن. يتم حفظ الخليط في الخلاط حتى الحصول على قوام متجانس. تعد جودة الخلط أمرًا بالغ الأهمية لضمان التجانس في المنتج النهائي.

صب والصب

بعد أن يصل الخليط إلى القوام المطلوب، يتم سكبه في القوالب. عادة ما تكون القوالب مصنوعة من الفولاذ أو من مادة متينة يمكنها تحمل درجات الحرارة والضغط العاليين. يتم تصميم القوالب بأحجام مختلفة حسب أبعاد البلوك المطلوبة.

خلال هذه الخطوة، يبدأ الخليط في التصلب ويأخذ شكله. يتم ملء القوالب بالملاط، ويتم إزالة أي خليط زائد لضمان التجانس. تبقى الكتل في القوالب لفترة محددة للسماح للرغوة بالتمدد والتصلب.

هذه المرحلة ضرورية لتحقيق الأبعاد المطلوبة والتشطيب السطحي للكتل. أي مخالفات أثناء التشكيل يمكن أن تؤثر على جودة المنتج النهائي.

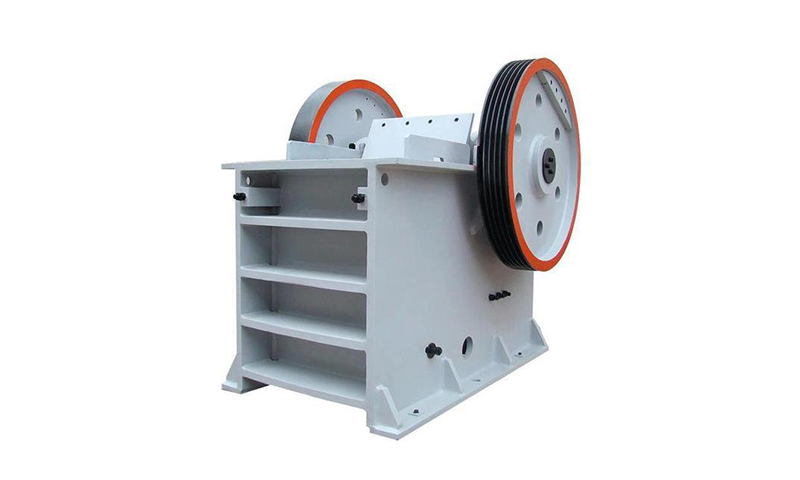

المعالجة المسبقة والقطع

بعد وضع الملاط في القوالب، يتم معالجته جزئيًا. تتيح مرحلة المعالجة المسبقة للمادة أن تتصلب بدرجة كافية ليتم التعامل معها بأمان ولكنها لا تعالجها بالكامل. تتضمن هذه الخطوة ترك الكتل في درجات الحرارة المحيطة لعدة ساعات، مما يسمح لفقاعات غاز الهيدروجين بالاستقرار.

بمجرد وصول الكتل إلى الصلابة المطلوبة، تتم إزالتها من القوالب وتقطيعها إلى الأحجام المطلوبة. يتم القطع عادةً باستخدام مجموعة من الأسلاك أو المناشير، مما يضمن الدقة والحواف الناعمة. تلعب عملية القطع دورًا حاسمًا في تحديد الشكل والحجم النهائي لكتل AAC.

التعقيم (عملية المعالجة)

ال critical step in the production of AAC blocks is autoclaving, a process that involves curing the blocks under high pressure and temperature. The blocks are placed in large autoclaves, which are specialized chambers designed to withstand extremely high temperatures and pressures. This step is essential for giving the blocks their strength and durability.

يتم إجراء التعقيم عند درجات حرارة تبلغ حوالي 180 درجة مئوية (356 درجة فهرنهايت) وضغط يبلغ حوالي 12 بار. تسمح عملية المعالجة بالبخار عالي الضغط بإكمال التفاعل الكيميائي، وتحويل الملاط الخام إلى بنية صلبة ومستقرة.

أثناء التعقيم، تعمل الحرارة والضغط على تحويل خليط AAC إلى كتلة معالجة بالكامل. تقلل هذه العملية أيضًا من مسامية الكتلة، مما يجعلها أكثر استقرارًا ومقاومة للعوامل البيئية.

مراقبة الجودة والتفتيش

بمجرد معالجة كتل AAC بالكامل، فإنها تخضع لسلسلة من فحوصات مراقبة الجودة الصارمة. يتضمن ذلك اختبار القوة والكثافة وخصائص العزل الحراري ودقة الأبعاد. قد تشمل طرق الاختبار ما يلي:

- اختبار قوة الضغط: يقيس مقاومة الكتلة للضغط.

- اختبار الكثافة: يضمن أن الكتلة تلبي مواصفات الوزن المطلوبة.

- الrmal Conductivity Test: التحقق من خصائص العزل للكتلة.

- دقة الأبعاد: يضمن أن الكتل تلبي مواصفات الحجم المطلوب.

الse tests are essential for ensuring that the AAC blocks meet industry standards and are suitable for use in construction. Any blocks that do not pass the quality control checks are either reprocessed or discarded.

التعبئة والتغليف والتوزيع

بعد اجتياز مراقبة الجودة، يتم تعبئة كتل AAC بعناية وإعدادها للشحن. اعتمادًا على إعداد خط الإنتاج، يمكن تجميع الكتل معًا أو تكديسها على المنصات. ويتم بعد ذلك تحميلها على شاحنات أو مركبات نقل أخرى لتوزيعها على مواقع البناء المختلفة أو الموردين.

يضمن التغليف بقاء الكتل سليمة أثناء النقل وتسليمها في حالة جيدة للمستخدمين النهائيين.

فوائد كتل AAC

ال AAC block production line creates a product that offers numerous advantages for the construction industry. Some of the key benefits of AAC blocks include:

- خفيفة الوزن: نظرًا لبنيتها المملوءة بالهواء، فإن كتل AAC تكون أخف بكثير من الكتل الخرسانية التقليدية، مما يقلل الحمل على أساسات البناء.

- الrmal Insulation: توفر كتل AAC خصائص العزل الحراري، مما يساعد على الحفاظ على درجة حرارة داخلية مريحة وتقليل تكاليف الطاقة.

- عزل الصوت: الy also provide soundproofing, making them ideal for residential and commercial buildings.

- مقاومة الحريق: تتميز كتل AAC بمقاومة عالية للحريق بسبب تركيبتها المعدنية وعملية التعقيم.

- صديقة للبيئة: ال production of AAC blocks uses less energy compared to traditional concrete blocks, and the material itself is recyclable and non-toxic.

الاستنتاج

ال AAC block production line is a complex yet highly efficient process that transforms raw materials into a valuable building resource. From raw material preparation to the final curing stage, each step plays a vital role in ensuring the production of high-quality, durable, and eco-friendly AAC blocks. These blocks offer significant benefits for the construction industry, including better thermal and sound insulation, reduced weight, and fire resistance.

إن فهم الخطوات المتضمنة في عملية الإنتاج لا يساعد الشركات المصنعة على تحسين عملياتها فحسب، بل يضمن أيضًا أن المنتج النهائي يلبي المعايير العالية المطلوبة لمشاريع البناء الحديثة.

الأسئلة المتداولة (الأسئلة الشائعة)

-

ما هو الفرق الرئيسي بين كتل AAC والكتل الخرسانية التقليدية؟

- كتل AAC أخف وزنا، وتوفر عزل حراري وصوتي أفضل، ومقاومة للحريق، مما يجعلها أكثر ملاءمة لاحتياجات البناء الحديثة مقارنة بالكتل الخرسانية التقليدية.

-

كم من الوقت تستغرق عملية التعقيم؟

- ال autoclaving process typically takes 12 to 14 hours, depending on the size of the blocks and the specifications of the autoclave.

-

هل كتل AAC صديقة للبيئة؟

- نعم، تعتبر كتل AAC صديقة للبيئة نظرًا لعملية الإنتاج الموفرة للطاقة، والبصمة الكربونية المنخفضة، وقابلية إعادة التدوير.

-

هل يمكن استخدام كتل AAC لكل من المباني السكنية والتجارية؟

- نعم، إن كتل AAC متعددة الاستخدامات ويمكن استخدامها في كل من البناء السكني والتجاري نظرًا لقوتها وخصائص العزل وسهولة التركيب.

-

ما هو عمر كتل AAC؟

- تتميز كتل AAC بالمتانة ولها عمر طويل، وعادةً ما تدوم لعدة عقود عند صيانتها بشكل صحيح. إنها مقاومة للعوامل الجوية وتوفر السلامة الهيكلية بمرور الوقت.